सीएनसी मशीन टूल्स के लोकप्रिय होने के साथ, मैकेनिकल विनिर्माण उद्योग में थ्रेड मिलिंग तकनीक का अनुप्रयोग बढ़ रहा है।थ्रेड मिलिंग में सीएनसी मशीन टूल के तीन-अक्ष लिंकेज और थ्रेड मिलिंग कटर के साथ सर्पिल इंटरपोलेशन मिलिंग द्वारा धागा बनाना है।क्षैतिज तल पर कटर की प्रत्येक गोलाकार गति ऊर्ध्वाधर तल में एक सीधी रेखा में एक पिच घूमेगी।थ्रेड मिलिंग के कई फायदे हैं, जैसे उच्च प्रसंस्करण दक्षता, उच्च थ्रेड गुणवत्ता, अच्छी उपकरण बहुमुखी प्रतिभा और अच्छी प्रसंस्करण सुरक्षा।वर्तमान में कई प्रकार के थ्रेड मिलिंग कटर का उपयोग किया जाता है।यह आलेख अनुप्रयोग विशेषताओं, उपकरण संरचना और प्रसंस्करण प्रौद्योगिकी के दृष्टिकोण से सात सामान्य थ्रेड मिलिंग कटर का विश्लेषण करता है।

साधारण मशीन क्लैंपधागा मिलिंग कटर

मशीन क्लैंप प्रकार थ्रेड मिलिंग कटर थ्रेड मिलिंग में सबसे अधिक इस्तेमाल किया जाने वाला और लागत प्रभावी उपकरण है।इसकी संरचना एक नियमित मशीन क्लैंप प्रकार मिलिंग कटर के समान है, जिसमें एक पुन: प्रयोज्य टूल शैंक और आसानी से बदलने योग्य ब्लेड शामिल हैं।यदि शंक्वाकार धागों को संसाधित करना आवश्यक है, तो शंक्वाकार धागों के प्रसंस्करण के लिए एक विशेष उपकरण धारक और ब्लेड का भी उपयोग किया जा सकता है।इस ब्लेड में कई धागे काटने वाले दांत होते हैं, और उपकरण सर्पिल रेखा के साथ एक चक्र में कई धागे के दांतों को संसाधित कर सकता है।उदाहरण के लिए, 5 2 मिमी धागे काटने वाले दांतों के साथ एक मिलिंग कटर का उपयोग करके और एक चक्र में सर्पिल रेखा के साथ प्रसंस्करण करके 10 मिमी की गहराई के साथ 5 धागे दांतों को संसाधित किया जा सकता है।प्रसंस्करण दक्षता को और बेहतर बनाने के लिए, एक मल्टी ब्लेड मशीन क्लैंप प्रकार थ्रेड मिलिंग कटर का चयन किया जा सकता है।काटने वाले किनारों की संख्या में वृद्धि करके, फ़ीड दर में काफी सुधार किया जा सकता है, लेकिन परिधि पर वितरित प्रत्येक ब्लेड के बीच रेडियल और अक्षीय स्थिति त्रुटियां थ्रेड मशीनिंग की सटीकता को प्रभावित कर सकती हैं।यदि मल्टी ब्लेड मशीन क्लैंप थ्रेड मिलिंग कटर की थ्रेड सटीकता पूरी नहीं होती है, तो प्रसंस्करण के लिए केवल एक ब्लेड स्थापित करने का भी प्रयास किया जा सकता है।मशीन क्लैंप प्रकार थ्रेड मिलिंग कटर का चयन करते समय, संसाधित धागे के व्यास, गहराई और वर्कपीस सामग्री जैसे कारकों के आधार पर एक बड़े व्यास कटर रॉड और उपयुक्त ब्लेड सामग्री का चयन करने की सलाह दी जाती है।मशीन क्लैंप प्रकार थ्रेड मिलिंग कटर की थ्रेड प्रोसेसिंग गहराई टूल धारक की प्रभावी कटिंग गहराई से निर्धारित होती है।इस तथ्य के कारण कि ब्लेड की लंबाई उपकरण धारक की प्रभावी काटने की गहराई से कम है, परतों में प्रक्रिया करना आवश्यक है जब संसाधित धागे की गहराई ब्लेड की लंबाई से अधिक हो।

साधारण इंटीग्रल थ्रेड मिलिंग कटर

अधिकांश इंटीग्रल थ्रेड मिलिंग कटर इंटीग्रल हार्ड मिश्र धातु सामग्री से बने होते हैं, और कुछ कोटिंग का भी उपयोग करते हैं।इंटीग्रल थ्रेड मिलिंग कटर की संरचना कॉम्पैक्ट होती है और यह मध्यम से छोटे व्यास के धागों के प्रसंस्करण के लिए अधिक उपयुक्त है;पतले धागों के प्रसंस्करण के लिए एकीकृत थ्रेड मिलिंग कटर का भी उपयोग किया जाता है।इस प्रकार के उपकरण में अच्छी कठोरता होती है, विशेष रूप से सर्पिल खांचे के साथ इंटीग्रल थ्रेड मिलिंग कटर, जो उच्च कठोरता वाली सामग्री को संसाधित करते समय काटने के भार को प्रभावी ढंग से कम कर सकता है और प्रसंस्करण दक्षता में सुधार कर सकता है।एकीकृत थ्रेड मिलिंग कटर का काटने वाला किनारा थ्रेड प्रोसेसिंग दांतों से ढका हुआ है, और संपूर्ण थ्रेड प्रोसेसिंग को एक चक्र में सर्पिल रेखा के साथ मशीनिंग द्वारा पूरा किया जा सकता है।मशीन क्लैंप कटिंग टूल्स जैसे स्तरित प्रसंस्करण की कोई आवश्यकता नहीं है, इसलिए प्रसंस्करण दक्षता अधिक है, लेकिन कीमत भी अपेक्षाकृत महंगी है।

अभिन्नधागा मिलिंग कटरचम्फरिंग फ़ंक्शन के साथ

चम्फरिंग फ़ंक्शन के साथ इंटीग्रल थ्रेड मिलिंग कटर की संरचना एक नियमित इंटीग्रल थ्रेड मिलिंग कटर के समान है, लेकिन कटिंग एज की जड़ में एक समर्पित चम्फरिंग ब्लेड होता है, जो थ्रेड के अंतिम चम्फर को प्रोसेस करते समय प्रोसेस कर सकता है। .चैम्बर्स को संसाधित करने के तीन तरीके हैं।जब उपकरण का व्यास काफी बड़ा होता है, तो चम्फर को सीधे चम्फर ब्लेड का उपयोग करके काउंटरसंक किया जा सकता है।यह विधि आंतरिक थ्रेडेड छिद्रों पर चैम्बर्स के प्रसंस्करण तक सीमित है।जब उपकरण का व्यास छोटा होता है, तो चम्फर ब्लेड का उपयोग परिपत्र गति के माध्यम से चम्फर को संसाधित करने के लिए किया जा सकता है।लेकिन चम्फरिंग प्रसंस्करण के लिए कटिंग एज के रूट चम्फरिंग किनारे का उपयोग करते समय, हस्तक्षेप से बचने के लिए उपकरण धागे के काटने वाले हिस्से और धागे के बीच के अंतर पर ध्यान देना आवश्यक है।यदि संसाधित धागे की गहराई उपकरण की प्रभावी काटने की लंबाई से कम है, तो उपकरण चैम्फरिंग फ़ंक्शन प्राप्त करने में सक्षम नहीं होगा।इसलिए, किसी उपकरण का चयन करते समय, यह सुनिश्चित करना चाहिए कि इसकी प्रभावी काटने की लंबाई धागे की गहराई से मेल खाती है।

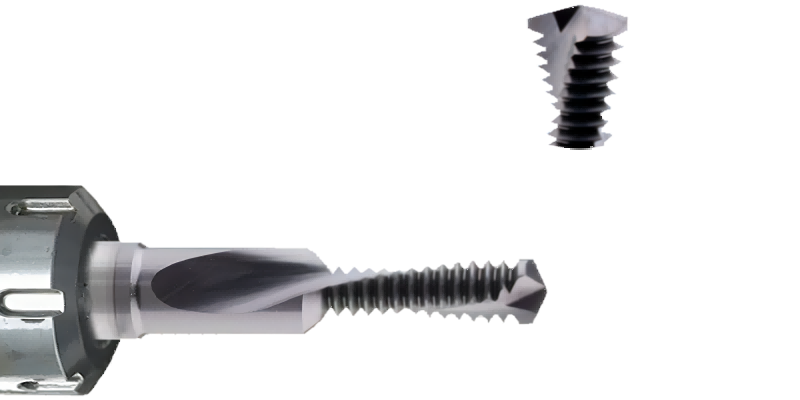

थ्रेड ड्रिलिंग और मिलिंग कटर

थ्रेड ड्रिलिंग और मिलिंग कटर ठोस कठोर मिश्र धातु से बना है और छोटे और मध्यम आकार के आंतरिक धागों की मशीनिंग के लिए एक कुशल उपकरण है।थ्रेड ड्रिलिंग और मिलिंग कटर थ्रेड बॉटम होल की ड्रिलिंग, होल चैम्फरिंग और आंतरिक थ्रेड प्रोसेसिंग को एक ही बार में पूरा कर सकते हैं, जिससे उपयोग किए जाने वाले उपकरणों की संख्या कम हो जाती है।लेकिन इस प्रकार के उपकरण का नुकसान इसकी खराब बहुमुखी प्रतिभा और अपेक्षाकृत महंगी कीमत है।इस उपकरण में तीन भाग होते हैं: सिर पर ड्रिलिंग भाग, बीच में थ्रेड मिलिंग भाग, और काटने वाले किनारे की जड़ पर चैम्बरिंग किनारा।ड्रिलिंग भाग का व्यास धागे का निचला व्यास है जिसे उपकरण संसाधित कर सकता है।ड्रिलिंग भाग के व्यास की सीमा के कारण, एक थ्रेड ड्रिलिंग और मिलिंग कटर आंतरिक धागे के केवल एक विनिर्देश को संसाधित कर सकता है।थ्रेड ड्रिलिंग और मिलिंग कटर का चयन करते समय, न केवल संसाधित किए जाने वाले थ्रेडेड छेद के विनिर्देशों पर विचार किया जाना चाहिए, बल्कि उपकरण की प्रभावी प्रसंस्करण लंबाई और संसाधित छेद की गहराई के बीच मिलान पर भी ध्यान देना चाहिए, अन्यथा चम्फरिंग फ़ंक्शन प्राप्त नहीं किया जा सकता.

थ्रेड सर्पिल ड्रिलिंग और मिलिंग कटर

थ्रेड स्पाइरल ड्रिलिंग और मिलिंग कटर भी एक ठोस कठोर मिश्र धातु उपकरण है जिसका उपयोग आंतरिक धागों की कुशल मशीनिंग के लिए किया जाता है, और यह एक ऑपरेशन में नीचे के छेद और धागों को भी संसाधित कर सकता है।इस उपकरण के सिरे में एंड मिल के समान एक कटिंग एज होती है।धागे के छोटे हेलिक्स कोण के कारण, जब उपकरण धागे को संसाधित करने के लिए सर्पिल गति करता है, तो अंतिम काटने वाला किनारा पहले नीचे के छेद को संसाधित करने के लिए वर्कपीस सामग्री को काट देता है, और फिर उपकरण के पीछे से धागे को संसाधित किया जाता है।कुछ थ्रेड सर्पिल ड्रिलिंग और मिलिंग कटर भी चैम्बरिंग किनारों के साथ आते हैं, जो एक साथ छेद खोलने के चैम्बर को संसाधित कर सकते हैं।थ्रेड ड्रिलिंग और मिलिंग कटर की तुलना में इस उपकरण में उच्च प्रसंस्करण दक्षता और बेहतर बहुमुखी प्रतिभा है।आंतरिक थ्रेड एपर्चर की सीमा जिसे उपकरण संसाधित कर सकता है वह d~2d है (d उपकरण बॉडी का व्यास है)।

गहरा धागा मिलिंग उपकरण

डीप थ्रेड मिलिंग कटर एक दांत वाला होता हैधागा मिलिंग कटर.एक सामान्य थ्रेड मिलिंग कटर के ब्लेड पर कई थ्रेड प्रोसेसिंग दांत होते हैं, जिसमें वर्कपीस के साथ एक बड़ा संपर्क क्षेत्र और एक बड़ी काटने की शक्ति होती है।इसके अलावा, आंतरिक धागे को संसाधित करते समय, उपकरण का व्यास थ्रेड एपर्चर से छोटा होना चाहिए।टूल बॉडी के व्यास की सीमा के कारण, यह टूल की कठोरता को प्रभावित करता है, और थ्रेड मिलिंग के दौरान टूल को एकतरफा बल के अधीन किया जाता है।गहरे धागों की मिलिंग करते समय, टूल यील्डिंग की घटना का सामना करना आसान होता है, जो थ्रेड प्रोसेसिंग की सटीकता को प्रभावित करता है।इसलिए, एक सामान्य थ्रेड मिलिंग कटर की प्रभावी कटिंग गहराई उसके टूल बॉडी के व्यास से लगभग दोगुनी होती है।सिंगल टूथ डीप थ्रेड मिलिंग टूल का उपयोग उपरोक्त कमियों को बेहतर ढंग से दूर कर सकता है।काटने के बल में कमी के कारण, थ्रेड प्रसंस्करण की गहराई को काफी बढ़ाया जा सकता है, और उपकरण की प्रभावी काटने की गहराई उपकरण निकाय के व्यास से 3-4 गुना तक पहुंच सकती है।

थ्रेड मिलिंग टूल सिस्टम

सार्वभौमिकता और दक्षता थ्रेड मिलिंग कटर का एक प्रमुख विरोधाभास है।समग्र कार्यों वाले कुछ काटने वाले उपकरणों में उच्च मशीनिंग दक्षता होती है लेकिन खराब सार्वभौमिकता होती है, जबकि अच्छी सार्वभौमिकता वाले उपकरणों में अक्सर कम दक्षता होती है।इस समस्या के समाधान के लिए, कई उपकरण निर्माताओं ने मॉड्यूलर थ्रेड मिलिंग टूल सिस्टम विकसित किए हैं।इस उपकरण में आम तौर पर एक टूल हैंडल, एक स्पॉट फेसर चम्फर ब्लेड और एक यूनिवर्सल थ्रेड मिलिंग कटर होता है।प्रसंस्करण आवश्यकताओं के अनुसार विभिन्न प्रकार के स्पॉट फेसर चम्फर ब्लेड और थ्रेड मिलिंग कटर का चयन किया जा सकता है।इस उपकरण प्रणाली में अच्छी सार्वभौमिकता और उच्च प्रसंस्करण दक्षता है, लेकिन उपकरण की लागत अधिक है।

ऊपर आमतौर पर उपयोग किए जाने वाले कई थ्रेड मिलिंग टूल के कार्यों और विशेषताओं का एक सिंहावलोकन प्रदान किया गया है।धागों की मिलिंग करते समय कूलिंग भी महत्वपूर्ण है, और आंतरिक कूलिंग फ़ंक्शन वाले मशीन टूल्स और टूल्स का उपयोग करने की अनुशंसा की जाती है।काटने वाले उपकरण के घूमने की उच्च गति के कारण, बाहरी शीतलक को केन्द्रापसारक बल की कार्रवाई के तहत प्रवेश करना मुश्किल होता है।आंतरिक शीतलन विधि न केवल उपकरण को प्रभावी ढंग से ठंडा करती है, बल्कि इससे भी महत्वपूर्ण बात यह है कि उच्च दबाव वाला शीतलक ब्लाइंड होल थ्रेड्स की मशीनिंग करते समय चिप्स को हटाने में मदद करता है।छोटे व्यास के आंतरिक थ्रेडेड छेदों की मशीनिंग करते समय, चिप को सुचारू रूप से हटाने को सुनिश्चित करने के लिए विशेष रूप से उच्च आंतरिक शीतलन दबाव की आवश्यकता होती है।इसके अलावा, थ्रेड मिलिंग टूल का चयन करते समय, विशिष्ट प्रसंस्करण आवश्यकताओं पर भी व्यापक रूप से विचार किया जाना चाहिए, जैसे कि उत्पादन बैच का आकार, स्क्रू छेद की संख्या, वर्कपीस सामग्री, थ्रेड सटीकता, आकार विनिर्देश और कई अन्य कारक, और टूल को व्यापक रूप से चुना जाना चाहिए। .

पोस्ट समय: अगस्त-04-2023