1. ड्राई कटिंग तकनीक क्या है?

वैश्विक पर्यावरण जागरूकता में वृद्धि और पर्यावरण संरक्षण कानूनों और विनियमों की बढ़ती कठोर आवश्यकताओं के साथ, पर्यावरण पर तरल पदार्थ काटने के नकारात्मक प्रभाव तेजी से स्पष्ट हो रहे हैं। आंकड़ों के मुताबिक, 20 साल बाद, तरल पदार्थ काटने की लागत 3 से कम होगी वर्कपीस की लागत का %.वर्तमान में, उच्च उत्पादकता वाले उत्पादन उद्यमों में, तरल पदार्थ की आपूर्ति, रखरखाव और रीसाइक्लिंग को एक साथ काटने की लागत वर्कपीस की विनिर्माण लागत का 13% -17% होगी, जबकि काटने के उपकरण की लागत केवल 2% -5% होगी। ,.कटिंग फ्लुइड से संबंधित कुल लागत का लगभग 22% कटिंग फ्लुइड उपचार की लागत है। ड्राई कटिंग एक प्रकार की मशीनिंग विधि है जिसका उपयोग पर्यावरण की रक्षा करने और कटिंग फ्लुइड का सचेत रूप से उपयोग किए बिना और शीतलक के बिना लागत कम करने के लिए किया जाता है।

ड्राई कटिंग केवल कटिंग तरल पदार्थ का उपयोग बंद करने के लिए नहीं है, बल्कि कटिंग तरल पदार्थ का उपयोग बंद करते समय उच्च दक्षता, उच्च उत्पाद गुणवत्ता, उच्च उपकरण स्थायित्व और काटने की प्रक्रिया की विश्वसनीयता सुनिश्चित करने के लिए है, जिसके लिए अच्छे प्रदर्शन वाले काटने वाले उपकरणों के उपयोग की आवश्यकता होती है। मशीन टूल्स और वास्तविक शुष्क कटिंग प्राप्त करने के लिए सहायक सुविधाएं पारंपरिक कटिंग में कटिंग तरल पदार्थ की भूमिका को प्रतिस्थापित करती हैं।2.ड्राई कटिंग तकनीक की विशेषताएं

① चिप्स साफ, प्रदूषण मुक्त और रीसाइक्लिंग और निपटान में आसान हैं। ② द्रव संचरण, पुनर्प्राप्ति, निस्पंदन और संबंधित लागतों को काटने के लिए उपकरणों की बचत होती है, उत्पादन प्रणाली सरल हो जाती है और उत्पादन लागत कम हो जाती है।③ काटने वाले तरल पदार्थ और चिप्स और संबंधित विद्युत उपकरण के बीच पृथक्करण उपकरण को छोड़ दिया गया है।मशीन उपकरण संरचना में कॉम्पैक्ट है और कम जगह घेरता है।④ इससे पर्यावरण प्रदूषण नहीं होगा।⑤ इससे तरल पदार्थ काटने से संबंधित सुरक्षा दुर्घटनाएं और गुणवत्ता संबंधी दुर्घटनाएं नहीं होंगी।

3. काटने के औज़ार के बारे में

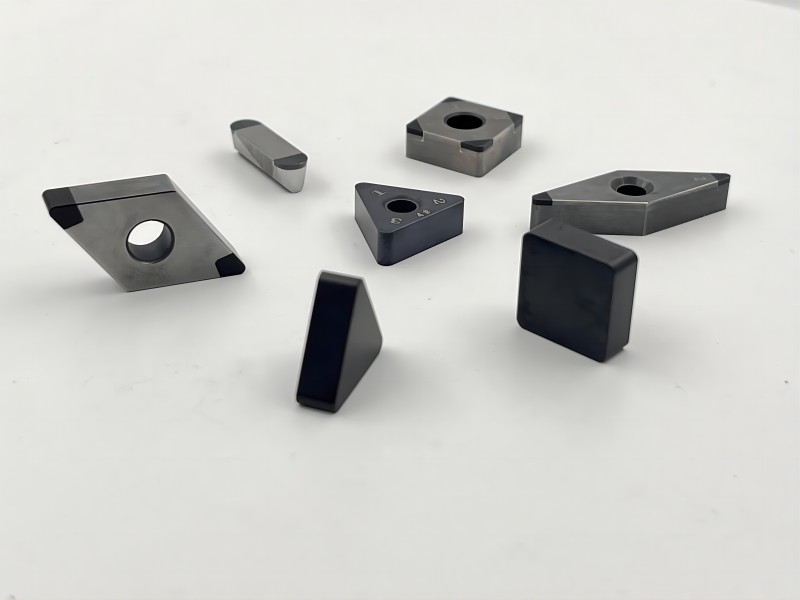

① उपकरण में उत्कृष्ट उच्च तापमान प्रतिरोध होना चाहिए और यह तरल पदार्थ को काटे बिना काम कर सकता है।ड्राई कटिंग टूल के लिए नई हार्ड मिश्र धातु, पॉलीक्रिस्टलाइन सिरेमिक और सीबीएन सामग्री पसंदीदा सामग्री हैं।② चिप और टूल के बीच घर्षण गुणांक को जितना संभव हो उतना कम किया जाना चाहिए (सबसे प्रभावी तरीका टूल की सतह को कोट करना है), साथ में गर्मी संचय को कम करने के लिए एक अच्छे चिप हटाने वाले उपकरण संरचना द्वारा। सूखे काटने वाले उपकरणों में गीले काटने वाले उपकरणों की तुलना में अधिक ताकत और प्रभाव क्रूरता होनी चाहिए।

4. उपकरण सामग्री

कोटिंग सामग्रीकोटिंग एक थर्मल बैरियर की तरह काम करती है क्योंकि इसमें टूल सब्सट्रेट और वर्कपीस सामग्री की तुलना में बहुत कम तापीय चालकता होती है।इसलिए, ये उपकरण कम गर्मी अवशोषित करते हैं और उच्च काटने वाले तापमान का सामना कर सकते हैं।चाहे टर्निंग हो या मिलिंग, लेपित उपकरण उपकरण के जीवन को कम किए बिना उच्च कटिंग मापदंडों की अनुमति देते हैं। मोटी कोटिंग्स की तुलना में प्रभाव काटने के दौरान तापमान परिवर्तन के तहत पतली कोटिंग्स का प्रदर्शन बेहतर होता है।ऐसा इसलिए है क्योंकि पतली कोटिंग्स में तनाव कम होता है और उनके टूटने का खतरा कम होता है।ड्राई कटिंग उपकरण के जीवन को 40% तक बढ़ा सकती है, यही कारण है कि भौतिक कोटिंग्स का उपयोग आमतौर पर गोलाकार उपकरणों और मिलिंग इंसर्ट को कोट करने के लिए किया जाता है।

cermetCermets पारंपरिक कठोर मिश्र धातुओं की तुलना में उच्च काटने वाले तापमान का सामना कर सकते हैं, लेकिन उनमें कठोर मिश्र धातुओं के प्रभाव प्रतिरोध, मध्यम से भारी मशीनिंग के दौरान कठोरता और कम गति और उच्च फ़ीड दरों के दौरान ताकत की कमी होती है।हालाँकि, इसमें हाई-स्पीड ड्राई कटिंग, लंबी अवधि और संसाधित वर्कपीस की बेहतर सतह फिनिश के तहत बेहतर उच्च तापमान और पहनने का प्रतिरोध है।जब नरम और चिपचिपी सामग्री के प्रसंस्करण के लिए उपयोग किया जाता है, तो इसमें चिप निर्माण और अच्छी सतह की गुणवत्ता के लिए अच्छा प्रतिरोध भी होता है।बेहतर कोटिंग वाले गैर-लेपित कठोर मिश्र धातुओं की तुलना में सेर्मेट्स फ्रैक्चर और फ़ीड के कारण होने वाले तनाव के प्रति अधिक संवेदनशील होते हैं।इसलिए, इसका उपयोग उच्च परिशुद्धता वाले वर्कपीस और उच्च सतह गुणवत्ता के साथ निरंतर काटने की स्थितियों के लिए सबसे अच्छा किया जाता है।

चीनी मिट्टी की चीज़ें

स्थिरता, उच्च काटने की गति पर प्रसंस्करण करने में सक्षम और लंबे समय तक चलने वाला।शुद्ध एल्यूमिना बहुत उच्च तापमान का सामना कर सकता है, लेकिन इसकी ताकत और क्रूरता बहुत कम है।यदि काम करने की स्थितियाँ अच्छी नहीं हैं, तो इसे तोड़ना आसान है।एल्यूमिना या टाइटेनियम नाइट्राइड का मिश्रण जोड़ने से सिरेमिक की टूटने की संवेदनशीलता कम हो सकती है, उनकी कठोरता में सुधार हो सकता है और उनके प्रभाव प्रतिरोध में सुधार हो सकता है।

सीबीएन टूल्ससीबीएन एक बहुत ही कठोर उपकरण सामग्री है, जो एचआरसी48 से अधिक कठोरता वाली मशीनिंग सामग्री के लिए सबसे उपयुक्त है।इसमें उत्कृष्ट उच्च तापमान कठोरता है - 2000 ℃ तक, हालांकि इसमें सिरेमिक चाकू की तुलना में उच्च प्रभाव शक्ति और टूटने का प्रतिरोध है।

सीबीएन में कम तापीय चालकता और उच्च संपीड़न शक्ति होती है, और यह उच्च काटने की गति और नकारात्मक रेक कोण द्वारा उत्पन्न गर्मी का सामना कर सकता है।काटने वाले क्षेत्र में उच्च तापमान के कारण, वर्कपीस सामग्री नरम हो जाती है, जो चिप्स बनाने में मदद करती है।

सीबीएन में कम तापीय चालकता और उच्च संपीड़न शक्ति होती है, और यह उच्च काटने की गति और नकारात्मक रेक कोण द्वारा उत्पन्न गर्मी का सामना कर सकता है।काटने वाले क्षेत्र में उच्च तापमान के कारण, वर्कपीस सामग्री नरम हो जाती है, जो चिप्स बनाने में मदद करती है।

शुष्क मोड़ वाले कठोर वर्कपीस के मामले में, उच्च सटीकता और सतह फिनिश प्राप्त करने की क्षमता के कारण सीबीएन उपकरण आमतौर पर पीसने की प्रक्रियाओं को बदलने के लिए उपयोग किए जाते हैं।सीबीएन उपकरण और सिरेमिक उपकरण सख्त मोड़ और उच्च गति मिलिंग के लिए उपयुक्त हैं।

OPT उच्च गुणवत्ताCBN सम्मिलित करें

पीसीडी उपकरण

उदाहरण के लिए,पीसीडी डालें、पीसीडी मिलिंग कटर、पीसीडी रीमर.

पॉलीक्रिस्टलाइन हीरा, सबसे कठोर काटने वाले उपकरण सामग्री के रूप में, पहनने के लिए प्रतिरोधी है।हार्ड मिश्र धातु ब्लेड पर पीसीडी स्लाइस वेल्डिंग करने से उनकी ताकत और प्रभाव प्रतिरोध बढ़ सकता है, और उनके उपकरण का जीवन कठोर मिश्र धातु ब्लेड से 100 गुना है।

हालाँकि, फेरस में लोहे के लिए पीसीडी की आत्मीयता इस प्रकार के उपकरण को केवल अलौह सामग्री को संसाधित कर सकती है।इसके अलावा, पीसीडी काटने वाले क्षेत्र में 600 ℃ से अधिक उच्च तापमान का सामना नहीं कर सकता है, इसलिए, यह उच्च कठोरता और लचीलेपन वाली सामग्रियों को नहीं काट सकता है।

पीसीडी उपकरण विशेष रूप से अलौह धातुओं, विशेष रूप से मजबूत घर्षण वाले उच्च सिलिकॉन एल्यूमीनियम मिश्र धातुओं के प्रसंस्करण के लिए उपयुक्त हैं।इन सामग्रियों को कुशलतापूर्वक काटने के लिए तेज काटने वाले किनारों और बड़े रेक कोणों का उपयोग करना, काटने के दबाव और चिप निर्माण को कम करना।

पोस्ट समय: जून-09-2023